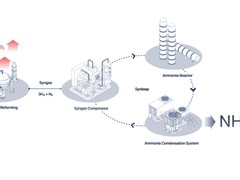

2026年1月14日,美国加利福尼亚州一家初创企业Ammobia宣布在合成氨技术领域取得重要突破,成功优化已有百年历史的工业制氨工艺。新技术显著降低了反应所需的温度与压力条件,大幅减少能源消耗,预计可使生产成本下降最高达四成。

氨是全球产量最大的基础化学品之一,在农业生产中扮演关键角色,直接关系到粮食供应安全。早在20世纪初,德国化学家弗里茨·哈伯首次实现了从空气中提取氮气合成氨的技术路径。十年后,该工艺由化工工程师卡尔·博施实现工业化应用,并逐步发展为沿用至今的主流方法。这一传统工艺依赖铁基催化剂,在约400摄氏度、200个大气压的严苛条件下进行反应,同时制氢过程需通过化石燃料裂解完成,整体能效偏低,实际氨产率仅为10%至20%。

尽管该技术使单套装置的日产量可达3000吨,但其核心原理在过去百余年中未有本质改变。由于高度依赖煤炭或天然气等碳基能源,该工艺成为工业领域主要的碳排放来源之一,相关排放量约占全球总量的2%。在全球推动低碳转型的背景下,氨的生产方式亟需革新。

Ammobia并未推翻原有技术框架,而是在“哈伯-博施法”基础上进行改良。其核心技术在于引入吸附材料,实时清除催化剂表面生成的氨分子,从而打破反应平衡限制,加快合成速率。据企业披露,新工艺可在比传统方法低约150摄氏度的温度下运行,所需压力仅为原先的十分之一,显著降低能耗。

虽然仍部分使用化石燃料供能,但整体能源需求已明显下降。目前该技术已完成为期一年的小规模试验验证,正在建设日产能10吨的中试装置,为后续商业化铺路。未来规划中的工厂设计日产量可达250吨,并可通过模块化组合灵活扩展生产能力。

由于运行压力较低,设备对耐高压材料的依赖减少,可采用成本更低的泵体和管道系统,有效降低初期投资。同时,生产系统的负荷调节能力更强,能够根据外部能源供应波动快速调整产量,适用于与风电、光伏等间歇性可再生能源协同运行。

企业还提出一种清洁生产构想:将富余的可再生电力用于电解水制氢,再将绿氢转化为氨储存运输,形成“绿氨”供应链。这种方式不仅提升能源利用效率,也为远距离输送清洁能源提供了新路径。目前,相关技术专利尚处于审核阶段。

随着全球对低碳化学品需求上升,高效、低排放的合成氨技术正成为产业关注焦点。Ammobia的技术进展为传统化工过程的绿色升级提供了一种现实可行的方向。

评论

更多评论